По статистике, сегодня в России проживает примерно 350 тысяч человек, которые передвигаются на инвалидных колясках. Диагнозов, которые приводят к ограничениям в передвижении, очень много —параличи различного типа, мышечные атрофии, и кифозы, сколиозы тяжелой формы, нарушения деятельности мозга, атеросклероз сосудов на последних стадиях, ампутации нижних конечностей и многое другое.

Причиной инвалидности с частичной или полной потерей подвижности может стать получение травм или наличие генетических сбоев и наследственных заболеваний. К сожалению, никто из нас не застрахован от этого — каждый может неудачно упасть или столкнуться с развитием необратимых процессов, связанных с наследственными и возрастными изменениями.

Если травма или заболевание не позволяют человеку управлять своим телом или менять положение тела в пространстве, ему необходима комфортная коляска. Некоторым приходится сидеть в ней по 18 часов в день. А значит, необходимо постараться учесть индивидуальные особенности человека с инвалидностью.

Такую возможность дает 3D-печать — метод, который применяется в медицине с начала 2000-х годов. Впервые эта технология была использована для изготовления зубных имплантатов. С тех пор роль 3D-принтера в медицине значительно выросла: врачи со всего мира делятся примерами задействования 3D-печати для производства ушей, деталей скелета, дыхательных путей, челюстной кости, частей глаза, клеточных культур, стволовых клеток, кровеносных сосудов и сосудистых сетей, тканей и органов, новых лекарственных форм и многого другого.

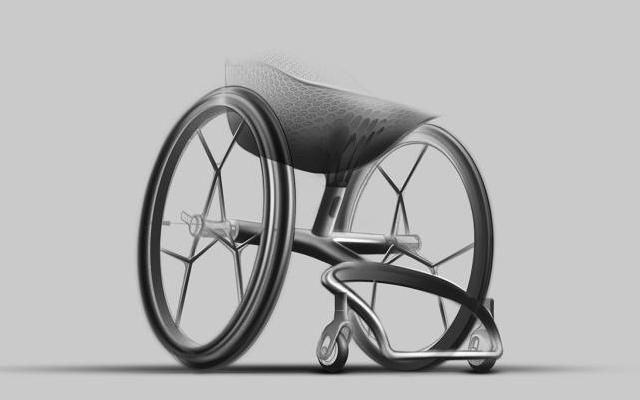

Настоящим прорывом в сфере технических средств реабилитации стал проект инвалидной коляски «GO wheelchair», которая печатается на 3D-принтере с учетом особенностей здоровья конкретного человека. Проект был создан лондонской дизайнерской компанией «Layer Design» при активном участии десятков людей с инвалидностью и врачей, а также специалистов по трехмерной печати из компании «Materialise». Всё гениальное просто: сначала производятся тщательные трехмерные замеры тела будущего пользователя методом сканирования, а затем создается инвалидное кресло, которое будет максимально удобным для конкретного человека.

Производители утверждают, что их проект гораздо удобнее, чем все остальные индивидуальные коляски, представленные на рынке, которые обычно разрабатываются под группу заболеваний, а не под конкретного человека. Они говорят, что технология 3D-моделирования, в отличие от простого измерения линейкой, позволяет создать действительно уникальное изделие, которое будет максимально удобным для определенного человека.

При создании такой инвалидной коляске учитывается даже индивидуальный для каждого человека центр тяжести. Для изготовления используется комбинация двух видов пластика, которые служат амортизаторами. Подставка под ноги титановая, она выполняется с учетом длины ног, формы ступней и их положения, когда человек сидит. В такой коляске пользователю проще правильно захватить колесо, чтобы ездить, что существенно снижает нагрузку на руки и плечи. Той же цели служит специальная форма каркаса колес.

Коляску можно изготовить в очень короткий срок — всего за две недели, а значит человек с инвалидностью получит свой индивидуальный заказ гораздо быстрее. Кроме того, у новой коляски будет уникальный дизайн.

Немецкая компания «Replique», которая специализируется на 3D-печати, предлагает простые решения для безопасного и эффективного создания деталей в любое время и в любом месте.

В компании используют надежную технологию HP Multi Jet Fution, чтобы процесс проектирования и производства инвалидных колясок стал наиболее эффективным и экономичным. Электрическая коляска RehamedPower RP1 состоит из 23 деталей РА12, созданных на 3D-принтере.

Главная задача «Replique» — немецкого поставщика медицинских изделий — стремление к организации простого разграниченного производства. Когда велась работа над созданием и выводом коляски с электроприводом RehamedPower RP1, они с увлечением искали рентабельное решение для производства деталей, так как способы, которые использовались раньше, требовали больших финансовых затрат, покупки недешевых пресс-форм, плюс процесс ее изготовления растянулся бы по времени.

«Replique» вместе с партнером RehamedPower начинали с изучения аддитивного технологического процесса (англ. additive manufacturing) — это способ изготовления деталей, который основан на создании физического объекта по электронной модели путем добавления материала, как правило, слой за слоем). И возможность его применения в изготовлении инвалидных колясок на каждом этапе, от создания прототипа до запуска в серийное производство.

Совместными усилиями они выявили больше деталей, которые можно напечатать на 3D-принтере из поламида 12. Для каждой модели было изготовлено от 19 до 23 таких деталей. Производители ориентировались на конкретные запросы клиентов.

Помимо снижения затрат из-за отказа от производства пресс-форм для литья под давлением, компания добилась снижения расходов благодаря цифровому хранению файлов дизайна с помощью платформы цифрового складирования «Replique». Теперь удается усовершенствовать стратегию вывода товара на рынок и снизить стартовые вложения.

Владельцы электрической коляски RehamedPower RP1 могут не только самостоятельно ею управлять, но и настроить ее, ориентируясь на свой образ жизни и состояние здоровья, а также выбрать цвет из широкой цветовой гаммы.

Коляску RP1 выпустили в прошлом году, и постепенно она завоевывает не только европейский рынок. Представители компании говорят о далеко идущих планах. Они и дальше собираются развивать социальное направление — расширять модельный ряд и вести разработку новых продуктов, которые будут полезны для людей с инвалидностью.

Планируется запуск производства запасных частей, которые будут изготавливаться в любое время и в любом месте, если у заказчика возникнет такая необходимость.

«С прототипами, напечатанными на 3D-принтере, мы смогли значительно сократить время разработки», — говорит Тиль Юнкер, руководитель отдела разработки RehamedPower. Благодаря инновационному методу, время создания индивидуальной коляски сократилось примерно на 30%, а финансовое затраты — на 60%.

«Когда дело касается серийного производства в нашей отрасли, объединение с «Replique» также дает ряд важных преимуществ , таких как гибкость в планировании спроса с производством по требованию и возможность быстро вносить изменения и предлагать специальные детали для удовлетворения индивидуальных потребностей».

«Наше сотрудничество с RehamedPower показывает, что 3D-печать предлагает гораздо больше, чем просто эффективное прототипирование. Создание цифрового склада позволяет компаниям предлагать решения, ориентированные на клиента, оставаясь при этом экономичными и гибкими в серийном производстве».

«Мы с нетерпением ждем возможности облегчить жизнь с помощью RehamedPower, а самое главное – проявить уважение к пациентам», — уточнил Марк Винкер, технический директор по продажам компании «Replique».

3D-моделирование постепенно становится частью нашей жизни. И это не просто дань моде — оно применяется не только в медицине. Доступность 3D печати позволяет проводить смелые эксперименты в архитектуре, строительстве, различных видах производства, образовании, ювелирном деле, полиграфии, изготовлении рекламной и сувенирной продукции. И кто знает, как еще 3D-принтер поможет нам в будущем?

Светлана Яшманова

специально для Агентства Особых новостей (on24.media)